English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kako proizvodna linija brušenega rotorja z enosmernim tokom doseže visoko serijsko natančno proizvodnjo?

2025-12-11

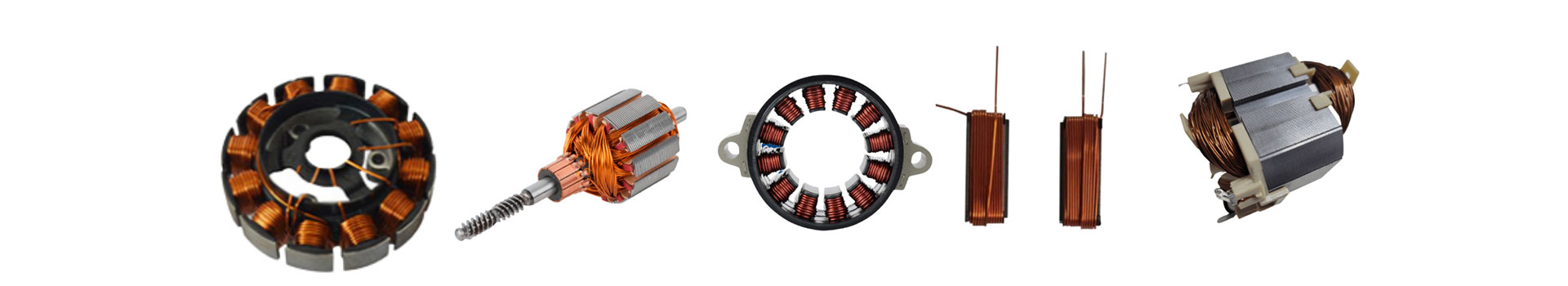

A Proizvodna linija brušenega rotorja DCje integriran proizvodni sistem, zasnovan za avtomatizacijo procesov oblikovanja, navijanja, sestavljanja, uravnoteženja, merjenja in testiranja, potrebnih za proizvodnjo rotorjev enosmernih motorjev v velikem obsegu. Njegov glavni namen je zagotoviti dosledno geometrijo rotorja, stabilno električno moč, nizek hrup in ponovljivo delovanje na tisoče ali milijone enot.

Za podporo tehničnega razumevanja naslednja tabela povzema reprezentativne parametre tipične proizvodne linije brušenega rotorja z enosmernim tokom, ki prikazuje vrsto procesnih postaj, njihove zmogljivosti in ustrezno merilno natančnost. Ta pregled pomaga razjasniti tehnične značilnosti in operativne zmogljivosti, ki določajo prepustnost, kakovost in dolgoročno produktivnost.

| Sistemska komponenta | Ključna funkcija | Reprezentativni tehnični parametri | Vrednost/zmogljivost |

|---|---|---|---|

| Postaja za navijanje žice | Avtomatizira navijanje tuljave | Razpon premera žice | 0,10–1,20 mm |

| Hitrost navijanja | 1500–3000 obratov na minuto | ||

| Modul za zlaganje laminacije | Oblikuje sklad rotorja | Toleranca višine sklada | ±0,02 mm |

| Enota za stiskanje gredi | Natančno vstavi gredi | Nadzor sile stiskanja | 1–3 kN nastavljiv |

| Komutatorski varilni sistem | Združuje tuljave in komutator | Metoda varjenja | Možnosti TIG/laser/oblok |

| Postaja za dinamično uravnoteženje | Zagotavlja nizke vibracije | Natančnost uravnoteženja | ≤1 mg |

| Električna preskusna postaja | Izvaja teste odpornosti in prenapetosti | Preskusna napetost napetosti | Do 5 kV |

| Sistem za nadzor vida | Odkriva površinske in dimenzijske napake | Natančnost prepoznavanja na osnovi AI | ≥99 % stopnja odkrivanja |

| Avtomatski prenosni sistem | Premika enote med postajami | Čas cikla na rotor | 3–7 sekund |

Naslednji razdelki pojasnjujejo, kako ti sistemi delujejo skupaj v štirih glavnih analitičnih vozliščih in tvorijo približno 3000-besedno strukturo vsebine na globoki ravni, optimizirano za proizvodnjo, industrijsko avtomatizacijo in tehnične bralce B2B.

Kako proizvodna linija brušenega rotorja z enosmernim tokom vzpostavi stabilnost procesa v vsaki fazi proizvodnje?

Proizvodna linija, zasnovana za proizvodnjo enosmernih brušenih rotorjev, sledi strukturirani procesni arhitekturi, zgrajeni okoli usklajenih mehanskih, električnih in digitalnih nadzornih sistemov. Stabilnost te arhitekture je odvisna od zaporedja delovnega toka, natančnosti postaje in integracije nadzora kakovosti.

Kako se ohranja natančnost zlaganja laminacije?

Zlaganje laminatov je eden prvih kritičnih korakov. Sistem mora zagotoviti, da je vsaka jeklena laminacija poravnana in enakomerno stisnjena, da se zagotovi skladnost magnetnega polja. Moduli za zlaganje so odvisni od vibracijskih podajalnikov, servo nadzorovanih mehanizmov za poravnavo in senzorjev za nadzor višine. Ti omogočajo stalno popravljanje med delovanjem in preprečujejo neusklajenost, preden se prevede v neuravnoteženost rotorja ali vibracije.

Kako navijalna postaja zagotavlja dosledno geometrijo tuljave?

Geometrija tuljave neposredno vpliva na električni upor, izhodni navor in proizvodnjo toplote. Da bi preprečili odstopanja, postaje za navijanje uporabljajo servo motorje s povratno zanko zaprte zanke, ki zagotavljajo dosledno napetost v celotnem ciklu navijanja. Napenjalci žice uravnavajo vlečno silo, preprečujejo deformacijo ali raztezanje, medtem ko programabilni vzorci ohranjajo število obratov in porazdelitev. To zagotavlja, da vsak rotor ustreza električnim tolerancam na podlagi konstrukcijskih zahtev.

Kako avtomatizirano komutatorsko varjenje izboljša zanesljivost električne prevodnosti?

Varilni sistem povezuje žice tuljave s segmenti komutatorja. Laserski ali obločni varilni sistemi so konfigurirani tako, da vzdržujejo stabilno temperaturo, globino preboja in konsistenco zvara. Senzorji v realnem času spremljajo temperaturo in kontinuiteto zvara ter preprečujejo hladne spoje ali delna zlivanja. Z ohranjanjem enakomernih spojev sistem zmanjša tveganje okvare med delovanjem motorja pri visokih hitrostih.

Kako uravnoteženje zagotavlja dolgoročno delovanje rotorja?

Dinamično uravnoteženje odpravlja vire vibracij, kar zagotavlja tiho delovanje motorja in podaljša življenjsko dobo ležajev. Sistem za uravnoteženje v dveh ravninah meri porazdelitev mase in samodejno popravi neravnovesje z odstranjevanjem materiala ali mikrovrtanjem. Natančnost uravnoteženja doseže ≤1 mg, kar ustreza standardom za male aparate, avtomobilske aktuatorje in industrijske instrumente.

Kako električno testiranje potrdi vsak rotor pred montažo?

Testna postaja zagotavlja prenapetostno testiranje, preverjanje upornosti, merjenje izolacije in preverjanje neprekinjenosti tokokroga. Preskušanje prenapetosti do 5 kV odkrije napake na izolaciji, ki so nevidne vizualnim ali mehanskim pregledom. Električno testiranje potrjuje, da vsak rotor izpolnjuje funkcionalne parametre, preden zapusti linijo, kar preprečuje drage okvare v smeri toka.

Kako avtomatizacija izboljša prepustnost, zagotavljanje kakovosti in stroškovno učinkovitost?

Avtomatizacija je temelj sodobne proizvodnje rotorjev, ki omogoča višje izhodne stopnje, hkrati pa zmanjšuje proizvodne napake in delovno intenzivnost.

Kako avtomatsko krmiljenje procesov zmanjša variabilnost?

Vsaka procesna postaja komunicira prek centraliziranega PLC-ja ali industrijske PC platforme. Senzorji zbirajo podatke o sili, navoru, napetosti in poravnavi. Ko pride do nepravilnosti, sistem prilagodi parametre ali ustavi proizvodnjo, da se izogne okvarjenim serijam. Ta zaprtozančni nadzor zagotavlja predvidljive in ponovljive rezultate.

Kako sistemi za pregled vida izboljšajo stopnjo odkrivanja napak?

Optični pregled zazna neravnine, praske, deformacije in odstopanja od dimenzij. Z ≥99-odstotno natančnostjo prepoznavanja sistem vida zmanjša odvisnost od ročnega pregleda. Dokumentira tudi vrste napak, kar omogoča analizo vzrokov in stalne izboljšave.

Kako avtomatizacija zmanjša operativne stroške za proizvajalce?

Avtomatizacija zmanjša ročno delo, zmanjša stopnjo predelave, poveča pretok in zmanjša odpadni material. Medtem ko je začetna naložba višja, dolgoročne stroškovne koristi izhajajo iz večje doslednosti, manjših donosov, stabilne kakovosti in predvidljivega načrtovanja proizvodnje.

Kako linija ohranja sledljivost za vsako enoto?

Sistemi sledljivosti označijo vsak rotor s serijsko kodo, povezano s podatki o procesu. To izboljšuje nadzor kakovosti, upravljanje garancij in skladnost v avtomobilskem in industrijskem sektorju, ki zahteva dokumentirano zgodovino proizvodnje.

Kako sistem podpira skaliranje, prilagajanje in merila uspešnosti proizvodnje, pripravljene na prihodnost?

Ker povpraševanje po enosmernih motorjih raste v avtomobilski industriji, HVAC, gospodinjskih aparatih, robotskih igračah in industrijski opremi, proizvajalci potrebujejo proizvodne linije, ki so prilagojene pogostim spremembam dizajna in raznolikim specifikacijam rotorja.

Kako modularna zasnova omogoča skaliranje proizvodnje?

Postaje je mogoče dodati, odstraniti ali nadgraditi, da ustrezajo ciljem prepustnosti. Proizvajalci se lahko prilagodijo od polavtomatskih do popolnoma samodejnih konfiguracij, ko se povpraševanje poveča. Ta modularnost tudi poenostavi vzdrževanje in skrajša čas izpada.

Kako se linija prilagaja različnim velikostim rotorja?

Prilagodljiva vpenjala, programabilni vzorci navijanja in prilagodljivi moduli za namestitev na gred zagotavljajo združljivost z več dimenzijami rotorja. Ta prilagoditev podpira diverzifikacijo izdelkov brez potrebe po vzporednih proizvodnih linijah.

Kako integracija naprednih senzorjev pripravi sistem za prihodnje nadgradnje?

Proizvajalci vse pogosteje uporabljajo prediktivno vzdrževanje, pri čemer uporabljajo senzorje za vibracije, toplotne kamere in analitiko delovanja. Ti senzorji omogočajo zgodnje zaznavanje obrabe in pomagajo ohranjati dolgo delovanje.

Kako digitalizacija omogoča nadzor in optimizacijo na daljavo?

Industrijska povezljivost omogoča nadzorne plošče zmogljivosti v realnem času, diagnostiko napak na daljavo in analitiko proizvodnje. Ekipe lahko spremljajo čase ciklov, stopnje odpadkov in stanje stroja, kar omogoča odločitve glede proizvodnje na podlagi podatkov.

Kako lahko proizvajalci uporabijo ta sistem za konkurenčno prednost in dolgoročno operativno vrednost?

Proizvodna linija brušenega rotorja z enosmernim tokom je strateška prednost in ne preprost stroj. Njegova vrednost je v njegovi sposobnosti podpiranja širitve, izboljšanja kakovosti izdelkov in zagotavljanja predvidljive uspešnosti na konkurenčnih trgih.

Kako linija izboljšuje zadovoljstvo strank nadaljnjih proizvajalcev?

Stabilna zmogljivost rotorja zmanjša hrup motorja, poveča konsistentnost navora in poveča zanesljivost izdelka. Proizvajalci imajo koristi od manj garancijskih zahtevkov in višjih ocen potrošnikov.

Kako optimizacija pretoka skrajša pretočne čase?

S časi ciklov, ki znašajo le 3–7 sekund na rotor, postane načrtovanje proizvodnje natančnejše. To podpira pravočasno dostavo, zlasti za stranke OEM in ODM v avtomobilski industriji in industriji naprav.

Kako se visoka natančnost prenese na ugled blagovne znamke in rast tržnega deleža?

Vrhunska kakovost rotorja izboljša učinkovitost končnih izdelkov. To krepi zanesljivost blagovne znamke in podpira dolgoročne odnose s strankami na konkurenčnih svetovnih trgih.

Pogosto zastavljena vprašanja (FAQ)

Kako proizvodna linija vzdržuje dosledno kakovost navijanja tuljav v dolgih proizvodnih ciklih?

Linija nadzoruje napetost navitja, hitrost vrtenja in število obratov prek servo motorjev z nadzorom zaprte zanke. Napenjalci žice in senzorji poravnave preprečujejo odstopanja tudi med daljšim delovanjem. To zagotavlja enakomerno gostoto tuljave, stabilen upor in zanesljiv izhod navora za vsak rotor.

Kako poteka uravnoteženje rotorja za odpravo vibracij in izboljšanje vzdržljivosti sistema?

Dinamični balansirni stroji merijo porazdelitev mase z analizo v dveh ravninah. Ko zazna neravnovesje, sistem kompenzira z odstranitvijo materiala ali prilagoditvijo porazdelitve teže z visoko natančnostjo. Ta postopek zagotavlja gladko delovanje, minimalne vibracije in daljšo življenjsko dobo komponent.

Zaključek in stik

Proizvodna linija brušenega rotorja z enosmernim tokom predstavlja popolnoma zasnovan proizvodni ekosistem, ki združuje mehansko natančnost, elektronsko krmiljenje in napredne tehnologije za zagotavljanje kakovosti za zagotavljanje obsežne in dosledne proizvodnje rotorjev. Njegove glavne zmogljivosti so ohranjanje dimenzijske natančnosti, zagotavljanje stabilne električne zmogljivosti, zmanjšanje operativnih variacij in podpora razširljivim proizvodnim modelom. Ker industrija sprejema vse bolj izpopolnjene motorne aplikacije, pomen zanesljive kakovosti rotorja še naprej narašča. Tukaj opisani sistemi omogočajo proizvajalcem, da učinkovito izpolnijo te zahteve, medtem ko se pripravljajo na prihodnje izboljšave avtomatizacije, digitalnega nadzora in inteligentnega vzdrževanja.

Za organizacije, ki iščejo zanesljive zmogljivosti za proizvodnjo rotorjev,SHUAIRUI®zagotavlja tehnično izdelane rešitve, prilagojene različnim industrijskim sektorjem. Če želite raziskati specifikacije, možnosti prilagajanja ali podporo za integracijo projekta, vas prosimokontaktirajte nasza nadaljnji posvet.